Odlewy, pręty, rury, tuleje i inne materiały mogą posiadać niewidoczne dla ludzkiego oka wady. Znajdujące się wewnątrz bądź na powierzchni pęcherzyki, zarysowania, nagniecenia, pęknięcia i inne skazy dyskwalifikują wyrób. Do wykrywania wad w materiale stosuje się różne metody takie, jak na przykład prześwietlanie promieniami rentgena. Innym popularnym sposobem badania drutu i prętów jest użycie aparatury wykorzystującej prądy wirowe i pole magnetyczne. Prekursorem tej metody był niemiecki fizyk Friedrich Förster, który w 1948 roku założył firmę Institut Dr. Foerster. Przedsiębiorstwo to jest obecnie światowym liderem w dziedzinie produkcji urządzeń do badań nieniszczących.

W 2014 roku braliśmy udział w uruchomieniu aparatury Institut Dr. Foerster – CIRCOGRAPH S 6.410 przeznaczonej do nieniszczących badań prętów łuszczonych w ciągarni. Urządzenie składa się z dwóch zasadniczych części tj. z głowicy, w której umieszczone są dwie sondy wykonujące pomiary z wykorzystaniem prądów wirowych oraz z jednostki centralnej z komputerem, której zadaniem jest akwizycja danych pomiarowych, ich obróbka i prezentacja wyników badań. Najcenniejszym i najważniejszym elementem urządzenia jest zespół dwóch sond, od których jakości wykonania zależy precyzja pomiaru. W trakcie badania sondy obracają się z prędkością rzędu 3000 obrotów na minutę wokół przesuwanego pręta. Pomiary wykonywane są za pomocą cewek magnesujących oraz cewek detekcyjnych. Wartości mierzone przekazywane są indukcyjnie z wykorzystaniem układu specjalnych transformatorów z tarczą wirującą i z tarczą nieruchomą.

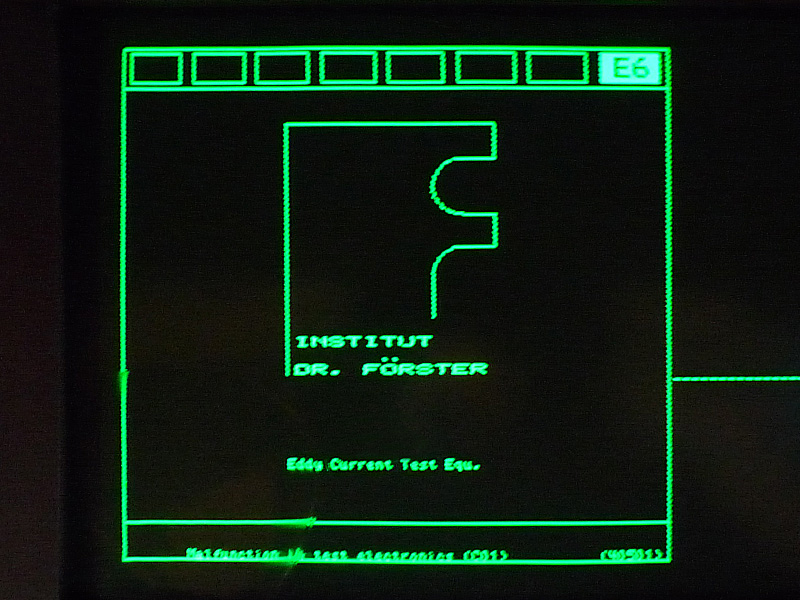

Institut Dr. Foerster CIRCOGRAPH S 6.410

Institut Dr. Foerster CIRCOGRAPH S 6.410

Urządzenie CIRCOGRAPH S 6.410, które uruchamialiśmy zostało wyprodukowane w 1990 roku. Pierwotnie pracowało w jednej z hut w Polsce. W związku reorganizacją zakładu, aparatura została sprzedana do ciągarni zajmującej się produkcją prętów ciągnionych oraz prętów łuszczonych. Pierwszym wyzwaniem, przed którym stanęliśmy było odtworzenie połączeń kablowych modułu głowicy z jednostką centralną. Niestety, ale podczas demontażu ktoś obciął niektóre kable. W związku z tym należało wykonać brakujące połączenia. Niestety, to nie jedyny przykład takiego potraktowania aparatury. Urządzenie nie miało łatwego życia. W trakcie transportu ekran monitora komputera został najwyraźniej czymś uderzony, gdyż spora część szkła była odbita, a sam monitor wysunął się z mocowania do wnętrza obudowy – ta usterka także wymagała reperacji. Inną, standardową w przypadku wiekowych urządzeń, naprawą była wymiana baterii podtrzymującej zegar czasu rzeczywistego i baterii podtrzymującej pamięć systemu na jednej z płytek elektronicznych. Zakupione urządzenie pozbawione było kluczyka do stacyjki umożliwiającej przełączanie trybów pracy komputera. Rozwiązanie tej, z pozoru niewielkiej, niedogodności kosztowało niemało wysiłku związanego z takimi czynnościami, jak zdobycie klucza wzorcowego (co nie było łatwe), uzyskanie specyficznego surowca (brak w punktach dorabiania kluczy), wykonanie nowego klucza. Komputer stacji badawczej wymagał także wczytania do pamięci parametrów konfiguracyjnych. Diagnostyki wymagała również fotokomórka wykrywająca wprowadzany pręt. Za pomocą oscyloskopu cyfrowego należało przeprowadzić pomiary sprawiającego problemy układu elektronicznego i transoptora szczelinowego, którego zadaniem jest miejscowa detekcja obracających się sond. Najpoważniejszym wyzwaniem okazała się naprawa dwóch skomplikowanych płyt elektroniki znajdujących się w jednostce centralnej aparatury. To, że układy te zostały naprawione na miejscu, w niesprzyjających warunkach hali przemysłowej, jedna z obecnych wówczas osób określiła mianem cudu. Wydaje mi się jednak, że sprawy potoczyły się tak pomyślnie nie za sprawą ingerencji jakiejś niewytłumaczalnej siły nadprzyrodzonej, a jedynie dzięki wiedzy fachowej i wieloletniemu doświadczeniu elektronika inż. Wojciecha Pawlaka. Gdyby uszkodzone układy nie zostały naprawione, to całe przedsięwzięcie zakończyłoby się najprawdopodobniej fiaskiem. Po pierwsze firma Institut Dr. Foerster nie produkuje już części zamiennych do tak starych urządzeń. Po drugie, części zamienne w obiegu wtórnym są dostępne niebywale rzadko i jedynie w momencie złomowania urządzenia pracującego w jakimś innym zakładzie. Naprawa uszkodzonych układów zaoszczędziła bardzo dużych strat zarówno czasu, jak i finansowych. Finalnie, wszystkie usterki zostały naprawione, a cała aparatura zaczęła prawidłowo pracować. Wszyscy zgromadzeni mogli podziwiać wykreślane na ekranie monitora przebiegi obrazujące lokalizację i wielkość wad w prętach wzorcowych przepuszczanych przez głowicę.

Jedna z dwóch naprawionych płytek elektronicznych stacji Institut Dr. Foerster CIRCOGRAPH S 6.410

Jedna z dwóch naprawionych płytek elektronicznych stacji Institut Dr. Foerster CIRCOGRAPH S 6.410

Naprawa i uruchomienie aparatury CIRCOGRAPH S 6.410 firmy Institut Dr. Foerster nie było jedynym naszym zadaniem. Opracowaliśmy, wykonaliśmy i uruchomiliśmy także układ automatycznego sterowania linią przesuwającą pręty przez głowicę pomiarową. System sterowania został zrealizowany w oparciu o nowoczesny sterownik programowalny. Położenie pręta w poszczególnych strefach wykrywane jest przez szereg indukcyjnych czujników zbliżeniowych. Regulacja prędkości przesuwania pręta odbywa się za pomocą falownika. Układ steruje również zaworami pneumatycznymi, za pomocą których opuszczane i podnoszone są rolki dociskające pręt do samotoku. Pręt, który przejdzie przez głowicę pomiarową, jest przemieszczany do jednego z dwóch stołów odbiorczych – jednego dla wyrobów, które pomyślnie przeszły badanie; drugiego dla tych prętów, w których wykryto wadę. Stoły odbiorcze są automatycznie opuszczane i podnoszone, aby pręty nie były zrzucane z dużej wysokości, co mogłoby powodować ich uszkadzanie.

System sterowania linią przesuwającą pręty przez głowicę Foerster

System sterowania linią przesuwającą pręty przez głowicę Foerster

Rynek stawia coraz większe wymagania. Klienci zainteresowani są wyłącznie wyrobami wysokiej jakości. Stacja CIRCOGRAPH S 6.410 firmy Institut Dr. Foerster, przy której uruchomieniu pracowaliśmy, a także stworzony przez nas układ sterowania linią pozwolą na wykrywanie uszkodzonych prętów. Dzięki temu klienci ciągarni, na zlecenie której pracowaliśmy, otrzymają produkt wolny od wad.

Inne materiały:

http://www.pawlak-automatyka.pl

http://www.pawlak-automatyka.pl/realizacje