Nowoczesne rozwiązania w zakresie aparatury elektrycznej i elektronicznej stosowanej w automatyce przemysłowej pozwalają na budowę praktycznie bezawaryjnych systemów sterowania. Problem w tym, że nie wszyscy automatycy posiadają odpowiednią wiedzę albo chęci, aby zaoferować Klientowi taki układ, który się nie zepsuje.

Wciąż niestety w niektórych kręgach pokutuje przekonanie, że bardziej opłacalne jest tworzenie układów awaryjnych niż bezawaryjnych. Tym, którzy myślą w ten sposób wydaje się, że awaryjne urządzenie zapewni źródło regularnych zarobków związanych z serwisem pogwarancyjnym. Naszym zdaniem takie podejście jest nie tylko wysoce nieetyczne, ale pozbawione jest także podstaw ekonomicznych. Po pierwsze – podobnie jak pacjent zwraca się do lekarza po pomoc, tak Klient, który zwraca się do automatyka oczekuje profesjonalnego i optymalnego rozwiązania swojego problemu. Po drugie – Klient, który nie otrzyma zadowalającego rozwiązania, szybko zrezygnuje z usług niekompetentnego „fachowca” – wtedy nie będzie miał on ani zysków z serwisu, ani kolejnych zamówień. Tworzenie bezawaryjnych układów sterowania i urządzeń elektronicznych jest w naszym interesie. Najbardziej oczywistymi argumentami przemawiającymi za oferowaniem Klientom produktów najwyższej jakości są zdobywanie zaufania, dobrej opinii i budowa marki. To bezpośrednio przekłada się na zdobywanie nowych zamówień. Za sprawą tworzenia bezawaryjnych układów, nie musimy tracić czasu na wyjazdy serwisowe. Dzięki temu możemy poświęcić się projektowaniu nowych układów elektronicznych, co jest dla nas nie tylko pracą, ale przede wszystkim pasją.

Jednym z czynników wpływających na awaryjność układów sterowania jest stosowanie aparatury o zbyt niskich parametrach w stosunku do potrzeb. Takie pozorne oszczędności niejednokrotnie mszczą się w trakcie eksploatacji. Nieumiejętnie dobrane styczniki, przekształtniki bądź falowniki mogą nie sprostać wyzwaniom stawianym przez urządzenia wykonawcze obwodu siłowego. Wtedy często mamy do czynienia z przegrzaniem i uszkodzeniem termicznym. My stosujemy odmienne podejście – nie oszczędzamy na materiałach. W przypadku układów napędowych prądu przemiennego stosujemy falowniki o mocy co najmniej o 30% większej (a na ogół o 50% większej) niż moc silnika. Pozwala to wyeliminować problemy z uszkodzeniami bądź wyłączeniami awaryjnymi falowników.

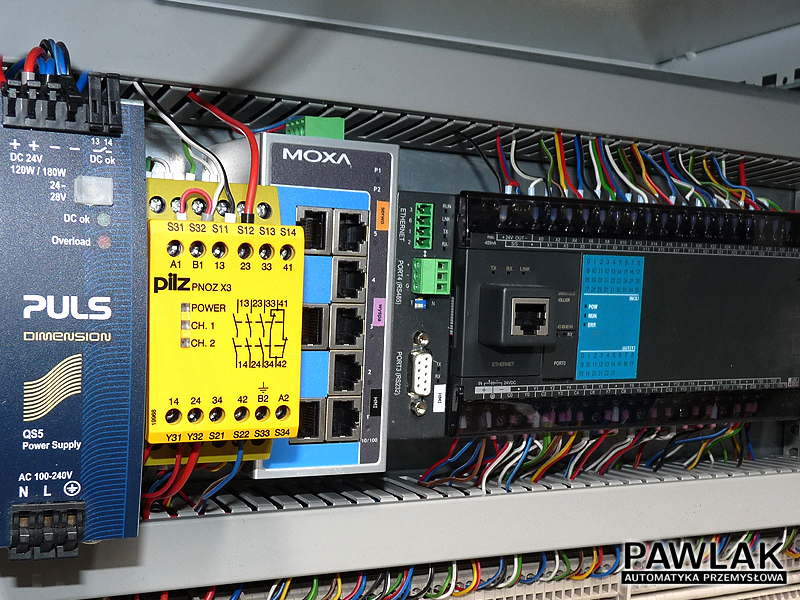

Kolejnym podejściem, które pozwala na konstruowanie bezawaryjnych układów automatyki przemysłowej jest wyjście z prostego założenia – mechanika jest bardziej zawodna niż elektronika. Z tego względu eliminujemy stykowe podzespoły elektromechaniczne, które podnoszą awaryjność. Stosujemy sterowniki programowalne (PLC) z wyjściami tranzystorowymi, a nie z wyjściami przekaźnikowymi. Wyjścia współczesnych sterowników o prądzie 0,5A pozwalają sterować bezpośrednio cewkami styczników i cewkami elektrozaworów pneumatycznych. Przekaźniki elektromechaniczne mają ograniczoną żywotność. Zatem ich eliminacja z układu sterowania przekłada się na znakomite przedłużenie okresu bezawaryjnej eksploatacji układu sterowania. Wszędzie tam, gdzie ze względu na duże prądy, zastosowanie przekaźnika jest uzasadnione, stosujemy przekaźniki półprzewodnikowe, tak zwane SSR-y. Przekaźniki półprzewodnikowe nie zużywają się i mogą pracować bezterminowo, w przeciwieństwie do tradycyjnych przekaźników elektromechanicznych, które mają ograniczoną liczbę łączeń. W przypadku silników elektrycznych, w których cyklu pracy występuje relatywnie duża liczba załączeń, nie stosujemy styczników, na rzecz bezstykowego zasilania falownikami. Nie używamy elektromechanicznych wyłączników krańcowych (z wyjątkiem obwodów bezpieczeństwa) – w ich miejsce zakładamy wyłącznie czujniki bezdotykowe (indukcyjne bądź optyczne). Zastosowanie tych kilku przedstawionych zasad pozwala nam na uniknięcie niepotrzebnych awarii naszych systemów automatycznego sterowania.

Nagminnie pomijaną, a jednocześnie bardzo ważną rzeczą jest stosowanie połączeń wyrównujących potencjały pomiędzy poszczególnymi podzespołami układu sterowania, aparatami elektrycznymi i częściami maszyny. Wyrównanie potencjałów jest ważne ze względu na bezpieczeństwo ludzi i zapobieganie awariom. Szczególnie podatne na awarie spowodowane przepływem ładunków elektrycznych są różnego rodzaju nieseparowane galwanicznie interfejsy sieci transmisji danych. Poprowadzenie przewodu wyrównawczego pozwala ograniczyć prąd wynikający z różnicy potencjałów, który inaczej płynąłby ekranem kabla transmisji danych.

Uzyskanie niezawodności układu sterowania nie polega tylko na użyciu wysokiej klasy podzespołów, odpornych na zakłócenia oraz pewnych w działaniu. Równie ważny jest prawidłowy, zachowujący się zawsze przewidywalnie, algorytm sterowania zapisany w sterowniku programowalnym. Zapewnienie wysokiej jakości programu sterującego możliwe jest dzięki zastosowaniu szeregu technik programistycznych. Ponadto zgodnie z naszym standardem pracy, algorytm sterowania stworzony przez programistę poddawany jest weryfikacji przez drugiego specjalistę. Nasz zespół składa się z inżyniera automatyka z ponad 45-letnim doświadczeniem zawodowym oraz inżyniera informatyka-programistę o specjalności robotyka z ponad 20-letnim doświadczeniem z zakresu programowania. Wzajemna praca nad programem sterownika programowalnego oraz weryfikacja algorytmu pozwala uzyskać prawidłowo działający system sterowania.

Prozaiczną, aczkolwiek dość częstą przyczyną awarii jest wysunięcie się przewodu z listwy podłączeniowej. Stosujemy wyłącznie sprężynowe listwy podłączeniowe, które trzymają przewody pewnie. Ponadto nie wymagają one okresowej inspekcji i dokręcania, w przeciwieństwie do powszechnie stosowanych zawodnych śrubowych listew podłączeniowych.

Praktycznie wszystkie urządzenia takie, jak silniki, falowniki a nawet zasilacz 24V zabezpieczamy wyłącznikami silnikowymi. Ponadto tam, gdzie jest to uzasadnione stosujemy wyłączniki nadprądowe. W przypadku przeciążenia bądź zwarcia, stosowane urządzenia ochronne odcinają zasilanie, chroniąc tym samym aparaturę przed uszkodzeniem.

Pewny w działaniu i bezawaryjny układ automatyki przemysłowej cechuje kompatybilność elektromagnetyczna. System sterowania powinien być odporny na zakłócenia elektromagnetyczne. Ponadto nie może emitować zakłóceń przekraczających dopuszczalne normy – chodzi o to, aby nie zakłócać pracy własnych oraz innych urządzeń. Zależnie od potrzeb, stosujemy na przykład ekranowane kable do zasilania silników za pomocą falowników, dławiki, baterie kondensatorów, filtry sieciowe. Nie bez znaczenia pozostają także odpowiednie techniki programistyczne zapewniające poprawną pracę programu sterownika programowalnego pracującego w nieprzyjaznym środowisku przemysłowym.

Powyżej przedstawiliśmy tylko część stosowanych przez nas technik mających na celu tworzenie bezawaryjnych systemów sterowania maszynami i liniami przemysłowymi.

Inne materiały:

http://www.pawlak-automatyka.pl/realizacje

[…] automaty. W wielu magazynach praktycznie wszystkie czynności wykonują roboty. Dynamiczny rozwój automatyki przemysłowej stwarza zapotrzebowanie na fachowców specjalizujących się w tej […]