Braliśmy udział w przedsięwzięciu polegającym na przeniesieniu linii do łuszczenia, szlifowania i polerowania drutu w kręgach z jednego zakładu produkcyjnego do innego. Cała linia ma ponad 40 metrów długości. Aparatura elektryczna i elektroniczna znajduje się w kilkudziesięciu szafach sterowniczych. Naszym zadaniem było opisanie poszczególnych kabli i przewodów, a następnie ich rozłączenie. W nowej ciągarni ponownie połączyliśmy przewody. Kolejnym etapem prac było uruchomienie linii, co wiązało się z usuwaniem licznych awarii wysłużonej aparatury elektrycznej.

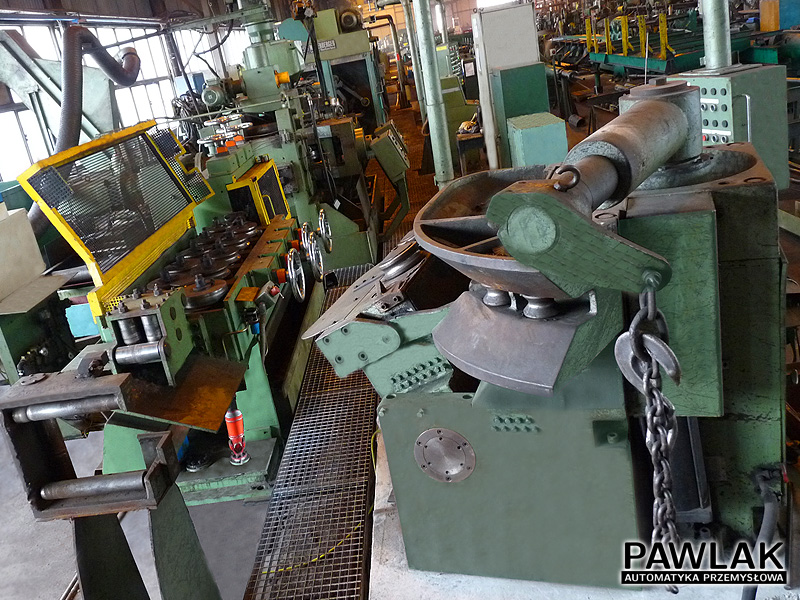

Na początku linii znajduje się obrotowa platforma z dwoma kołowrotami, na których umieszcza się drut w kręgach. Kołowroty posiadają napędzany hydraulicznie mechanizm umożliwiający ich przechylanie, co umożliwia załadunek materiału wprost z wózka widłowego, bez konieczności użycia suwnicy w celu załadunku od góry. Dzięki obrotowej platformie, w trakcie obróbki drutu znajdującego się na jednym z kołowrotów istnieje możliwość załadunku drutu na drugi kołowrót – dzięki takiemu rozwiązaniu minimalizuje się przestoje linii związane z czasem potrzebnym na załadunek materiału.

Drut wprowadza się do prostownicy wstępnej firmy EJP za pomocą specjalnego urządzenia wyposażonego w ruchome ramię. Rolki prostownicy można otwierać i zamykać. Regulacja prędkości obrotowej rolek zadawana jest z centralnego układu sterowania systemu automatyki przemysłowej.

Linia do łuszczenia, szlifowania i polerowania drutu w kręgach – sterownik Schumatronik firmy Schumag

Linia do łuszczenia, szlifowania i polerowania drutu w kręgach – sterownik Schumatronik firmy Schumag

Wstępnie wyprostowany drut przechodzi przez urządzenie firmy Führ z rolkami ciągnącymi. Rolki napędzane są silnikami prądu stałego.

Właściwym etapem obróbki jest łuszczenie przez obrotową głowicę wyposażoną w noże skrawające. Operator ma możliwość regulacji prędkości obrotowej głowicy oraz ustawienia noży. Poszczególne parametry technologiczne są przedstawione na ekranie panelu operatorskiego. Obok głowicy znajduje się zespół stacji hydraulicznych. Łożyska łuszczarki są stale smarowane. Kontrolowana jest temperatura oraz ciśnienie oleju. Wióry po łuszczeniu odprowadzane są taśmociągiem do kontenera. Za głowicą łuszczarki znajduje się, mogący poruszać się nawrotnie, wózek z napędzanymi hydraulicznie szczękami, za pomocą którego możliwe jest prowadzenie początku drutu na etapie przygotowywania produkcji.

Złuszczony drut przechodzi następnie przez szlifierkę szwajcarskiej firmy Niederberger. Szlifowanie odbywa się za pomocą dwóch zespołów składających się z dwóch pasów ściernych każdy. Pasy ścierne rozpięte są za pomocą szeregu obracających się rolek. Ponadto całe głowice z pasami ściernymi obracają się wokół drutu. Oszlifowany drut przechodzi przez prostownicę.

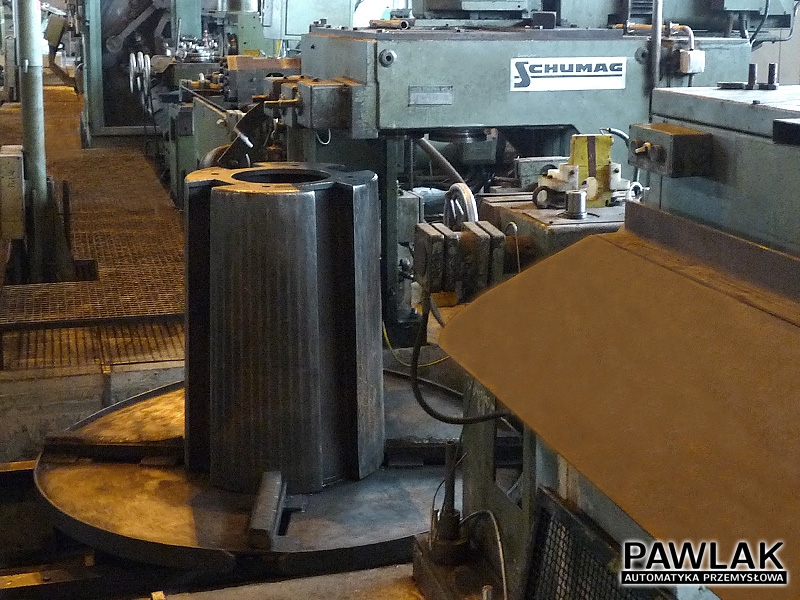

Obróbka może zakończyć się nawinięciem drutu w krąg na urządzeniu firmy Schumag. Alternatywnym rozwiązaniem może być cięcie drutu na odcinki i polerowanie.

Do cięcia drutu zastosowano latającą nożycę, która w trakcie cięcia nadąża za przesuwającym się drutem.

Linia do łuszczenia, szlifowania i polerowania drutu w kręgach – kołowrót nawijający drut z powrotem w krąg

Linia do łuszczenia, szlifowania i polerowania drutu w kręgach – kołowrót nawijający drut z powrotem w krąg

Odcinki drutu przenoszone są transporterem rurowym do polerki, która dokonuje dalszej obróbki dwoma walcami. Operator ma możliwość ustawiania prędkości obrotowej walców, ich kąta ustawienia i odległości między walcami. Gotowy produkt jest zrzucany do kosza odbiorczego.

Głównymi podzespołami układu sterowania są dwa zespoły sterowników programowalnych Siemens S5 oraz układ regulacji Schumatronic firmy Schumag. Do napędu silników prądu stałego zastosowano przekształtniki Siemens Simoreg DC-Master i Telemecanique. Do napędu silników prądu przemiennego zastosowano falowniki Siemens i Telemecanique.

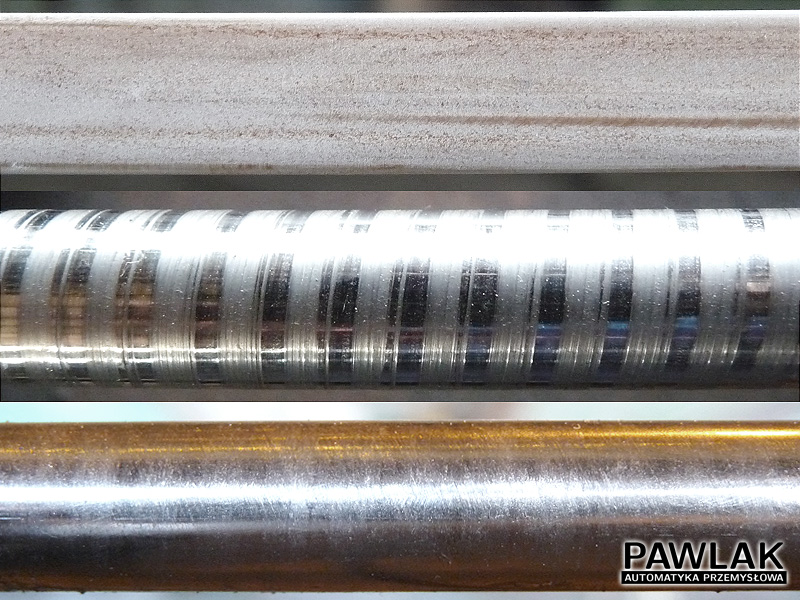

Od góry: 1. Nieobrobiony drut. 2. Drut po łuszczeniu. 3. Drut po łuszczeniu, szlifowaniu i polerowaniu.

Od góry: 1. Nieobrobiony drut. 2. Drut po łuszczeniu. 3. Drut po łuszczeniu, szlifowaniu i polerowaniu.

Inne materiały:

http://www.pawlak-automatyka.pl/realizacje